Luận án Nghiên cứu thực nghiệm cơ chế phá hủy của kết cấu sàn phẳng bê tông cốt thép khi mất cột biên

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu thực nghiệm cơ chế phá hủy của kết cấu sàn phẳng bê tông cốt thép khi mất cột biên", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu thực nghiệm cơ chế phá hủy của kết cấu sàn phẳng bê tông cốt thép khi mất cột biên

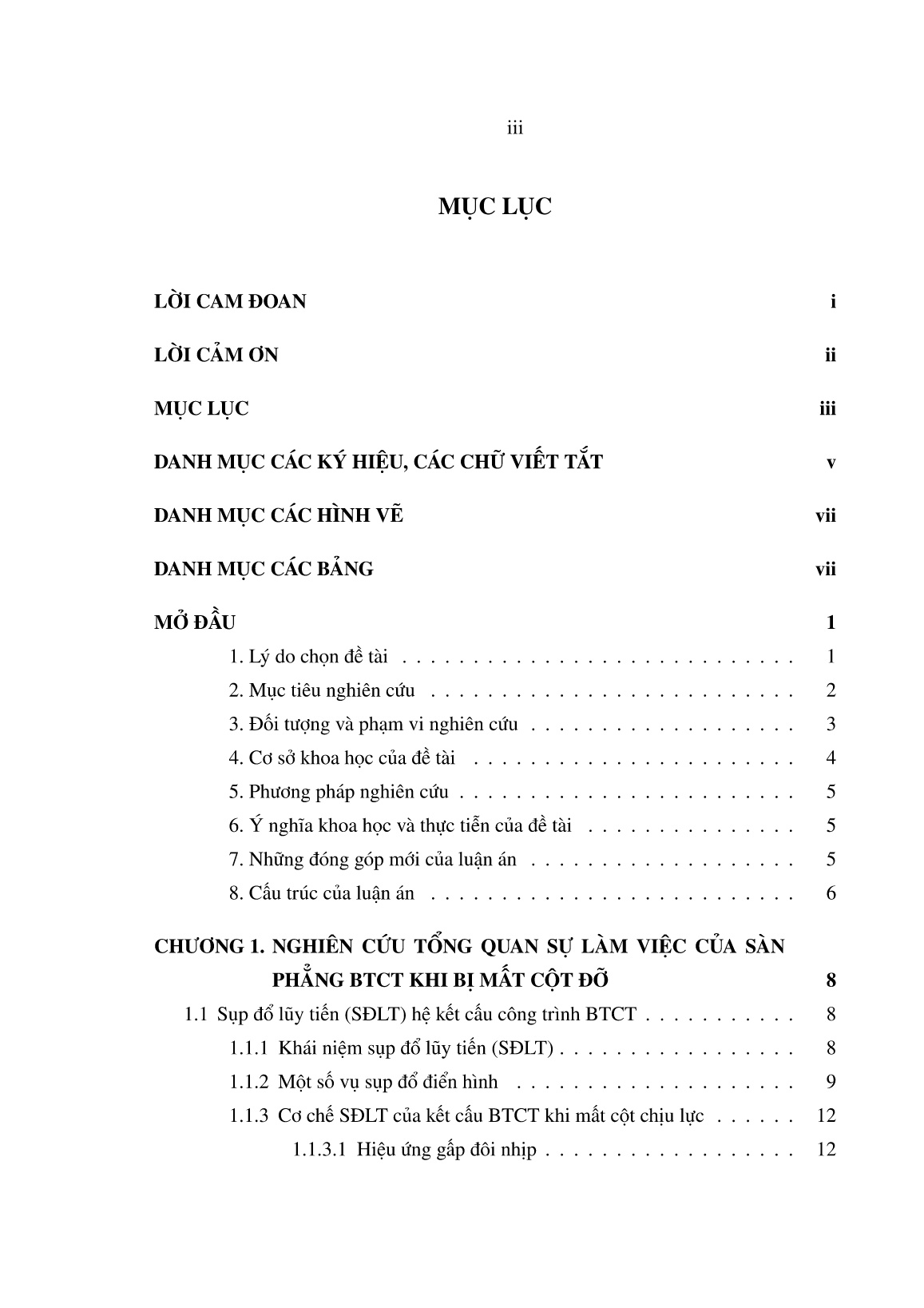

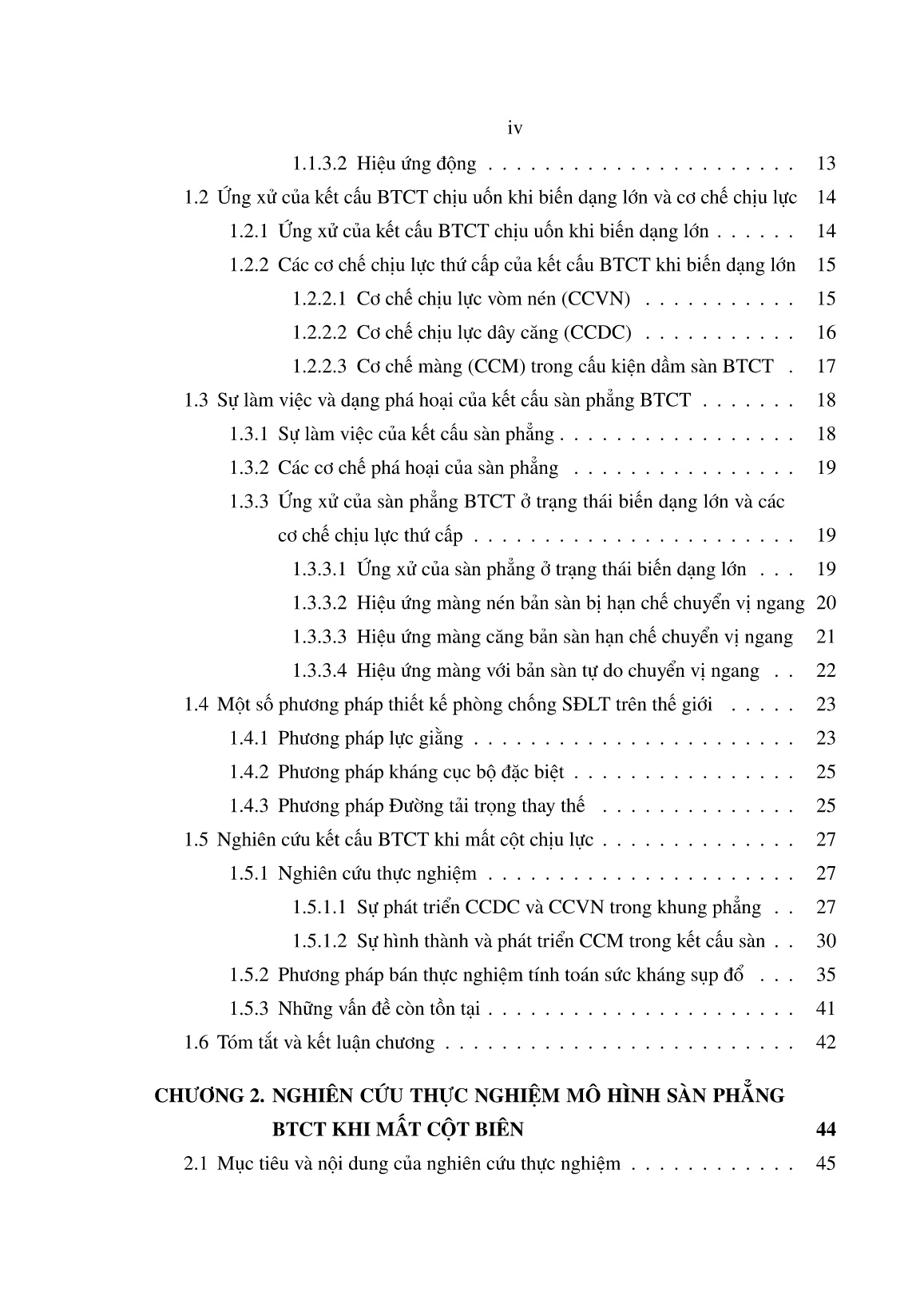

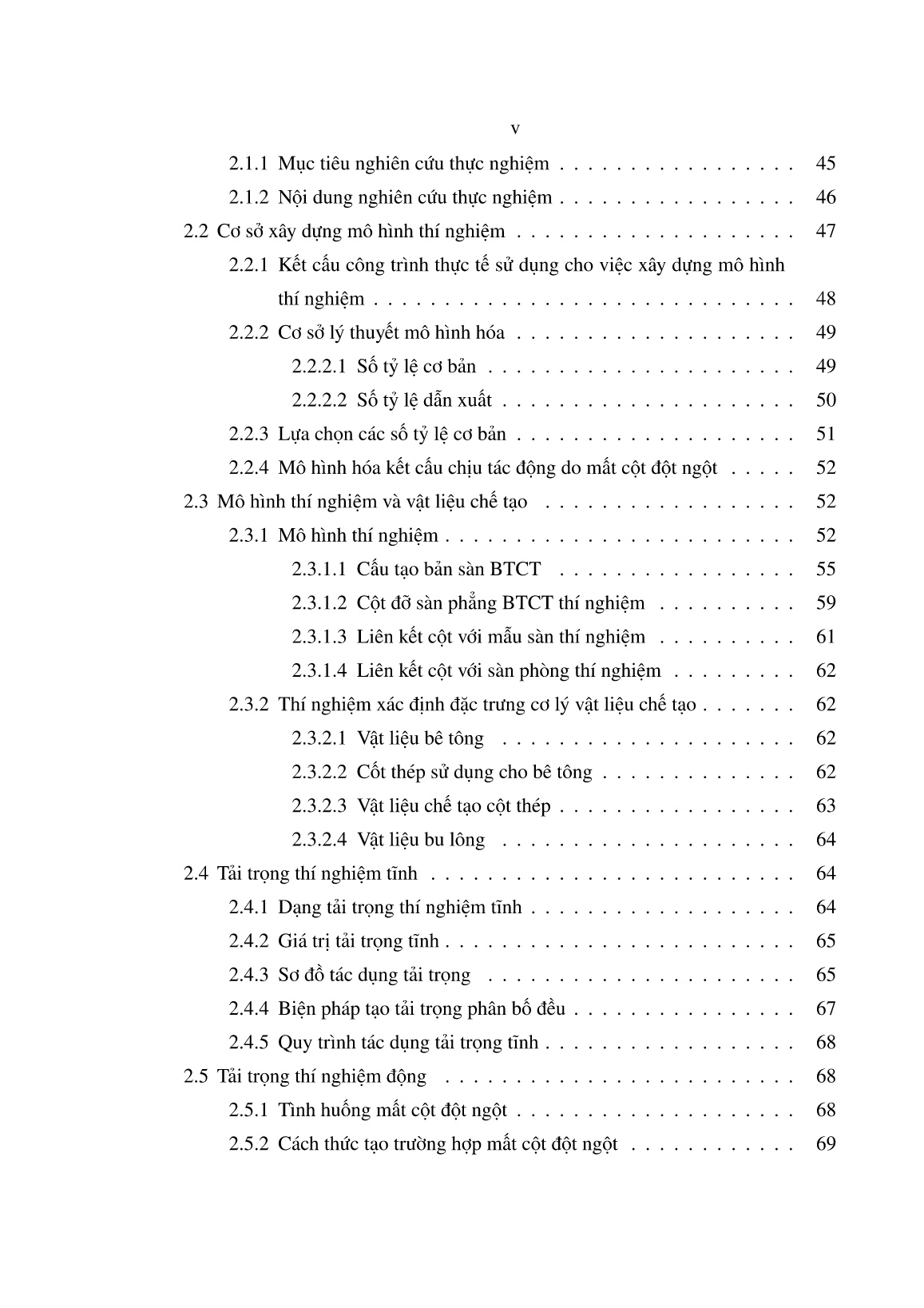

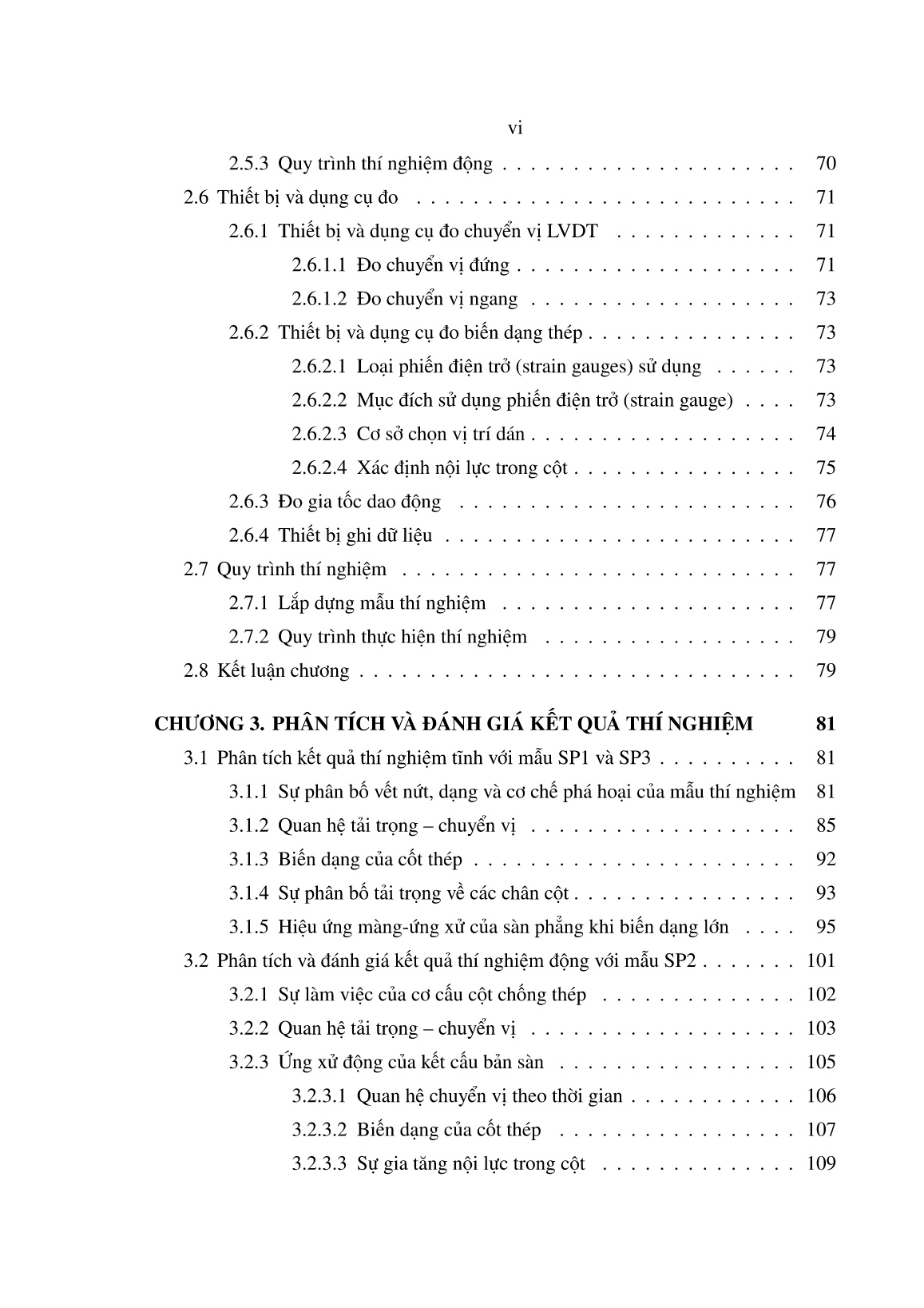

khử các khoảng sai số lắp dựng, liên kết và kiểm tra hoạt động của các dụng cụ đo. Sau đó, tiến hành dỡ tải trọng thử và thực hiện các cấp chất tải lên bản sàn thí nghiệm. Sau đó tiến hành gia tải thí nghiệm theo quy trình gia tải. Trong trường hợp TN tĩnh, quy trình gia tải trọng đã được trình bày ở mục 2.4.5, trang 68. Thí nghiệm được thực hiện cho đến khi bản sàn bị phá hoại hoàn toàn (phá hoại cắt ở vùng đầu cột). Trường hợp thí nghiệm động. Quy trình thực hiện việc gia tải, cũng như quy trình giải phóng cột chống đã được trình bày ở mục 2.5.3, trang 70. 2.8. Kết luận chương Một số nội dung chính được tóm tắt như sau: • Đã xây dựng được mô hình thí nghiệm thu nhỏ bằng 1/3 kích thước thực dựa trên các cơ sở lý thuyết tương tự và được mô phỏng theo điều kiện biên kết cấu công trình thực. Mô hình được phát triển dựa trên các tồn tại và khuyến nghị của các nghiên cứu trước đây; • Đã thiết kế được biện pháp gia tải tĩnh và động phù hợp cho phép thực hiện các thí nghiệm tĩnh và thí nghiệm động; • Đã bố trí các dụng cụ thiết bị đo cho phép đánh giá được ứng xử mẫu thí nghiệm trường hợp tĩnh và động cũng như kiểm soát được sự làm việc của mô hình thực nghiệm; 80 • Đã thiết kế được quy trình thí nghiệm cũng như quy trình kiểm soát sự tin cậy của mô hình thực nghiệm. 81 CHƯƠNG 3. PHÂN TÍCH VÀ ĐÁNH GIÁ KẾT QUẢ THÍ NGHIỆM Chương này trình bày kết quả nghiên cứu thực nghiệm, bao gồm thí nghiệm tĩnh và thí nghiệm động. Các mẫu SP1, SP3 thí nghiệm tĩnh. Mẫu SP2 được thí nghiệm động do mất cột đột ngột. Các kết quả thu được bằng dụng cụ thiết bị đo, hay quan sát trực quan sẽ được phân tích đánh giá và nhận xét, qua đó làm rõ ứng xử của mẫu sàn phẳng BTCT không mũ cột chịu tải khi mất một cột chịu lực. 3.1. Phân tích kết quả thí nghiệm tĩnh với mẫu SP1 và SP3 Thí nghiệm tĩnh được thực hiện với mẫu SP1, SP3, các mẫu được thiết kế mất một cột ở biên. Tải trọng tác dụng lên mẫu tăng dần theo các cấp cho đến khi mẫu sụp đổ hoàn toàn. Thí nghiệm tĩnh nhằm làm rõ ứng xử của sàn phẳng khi mất một cột chịu lực (hiệu ứng gấp đôi nhịp). Kết quả nghiên cứu tĩnh cũng được sử dụng để xây dựng phương pháp đơn giản qua đó đánh giá ứng xử của mẫu sàn phẳng khi mất cột đột ngột (hiệu ứng động). Kết quả thí nghiệm bao gồm: Sự phân bố, phát triển vết nứt và biểu đồ quan hệ tải trọng - chuyển vị. Biến dạng cốt thép, dạng phá hoại của mẫu và các quan sát hiện trường trong thí nghiệm cũng được ghi chép lại. Qua phân tích các số liệu sẽ làm rõ cơ chế làm việc của mẫu thí nghiệm khi biến dạng lớn, đặc biệt là hiệu ứng màng. 3.1.1. Sự phân bố vết nứt, dạng và cơ chế phá hoại của mẫu thí nghiệm Các vết nứt được phát hiện, ghi lại về chiều dài, độ rộng cùng tải trọng tương ứng. Các dữ liệu thu được bằng quan sát cũng sẽ được kiểm chứng với số liệu được phân tích của thiết bị thu data logger. Sơ đồ phân bố vết nứt của các mẫu thí nghiệm SP1, SP3 được trình bày trên Hình 3.1. Thứ tự xuất hiện các vết nứt (1), (3), (2), (4), (5), (6). Các vết nứt ở mặt dưới bản sàn (1), (3), các vết nứt ở mặt trên bản sàn (2), (4), (5), (6). Với mẫu SP1, các vết nứt (1) và vết nứt (3) được nhìn thấy đầu tiên ở mặt dưới 82 Vết nứt trên 2,4,5,6 Vết nứt dưới 1, 3, 7 8 kN /m 21 0 kN /m 2 8 kN /m 2 (a) Mẫu SP1 Vết nứt dưới 1, 3Vết nứt trên 2,4,5,6 (b) Mẫu SP3 Hình 3.1: Sơ đồ phát triển vết nứt và dạng phá hoại mẫu thí nghiệm của sàn xuất hiện ở thời điểm tải trọng thí nghiệm khoảng 8 kN/m2 (gồm cả trọng lượng bản thân), sau đó phát triển độ rộng, chiều dài hướng đến các cột C-2, C-4 theo quá trình tăng tải. Các vết (1), (3) cho thấy sự hình thành, dạng đường chảy dẻo mô men dương. Thực tế quan sát có nhiều vết nứt (1), (3) xuất hiện trong quá trình tăng 83 tải trọng cho thấy sự phát triển đường chảy dẻo dương đồng thời với cơ chế màng phát triển rộng ra khi tải trọng tăng (xem Hình 1.17). Tại cấp tải 8 kN/m2, vết nứt (2) quan sát được ở mặt trên bản sàn tại vị trí xung quanh cột C-1, vết nứt nhỏ và ngắn. Sau đó vết nứt này phát triển độ rộng liên tục theo các cấp tải. Các vết nứt mặt trên sàn (4), Hình 3.1(a) xuất hiện lần đầu gần cột C-5 ở tải trọng 10 kN/m2, các vết này nhỏ, sau đó lan tới cột C-4, C-3. Một vết nứt nhỏ (6) ở mặt trên sàn xuất hiện cạnh cột C-3 theo chiều dài mẫu thí nghiệm ở tải trọng 10 kN/m2. Các vết nứt (6) nhỏ và kéo dài không liên tục cho thấy sức kháng mô men âm của bản sàn không tham gia đầy đủ (chưa hết khả năng). Vết nứt (5) chỉ được quan sát rõ nhất vào thời điểm cấp tải cuối cho thấy sự tới hạn sức kháng tải của kết cấu dẫn đến sụp đổ mẫu. Vết (5) chỉ xuất hiện rõ một phía (xem Hình 3.1(a)) bên trái sàn thể hiện dạng phá hoại không đối xứng. Dạng phá hoại mẫu SP1 được thể hiện trên Hình 3.2. (a) Vết nứt (5) trên tại cột C5 (b) Vết nứt (1),(3) tạo các miếng cứng tam giác Hình 3.2: Dạng phá hoại của mẫu SP1 Như vậy vết nứt số (5) bên trái có thể là kết quả hợp lực của mô men âm tại đường dẻo âm theo cả hai phương X,Y. Bên phải bản sàn không có vết (5) cho thấy mô men âm không xuất hiện đầy đủ do cột C-1 bị kéo vào (không đủ độ cứng để duy trì vành cứng). Dạng phá hoại của mẫu chỉ ra bản sàn mới chỉ huy động chủ yếu mô men dương và một phần mô men âm. Vết nứt (1), (3) xuất hiện nhiều, kéo dài, trong khi vết (4), (6) có bề rộng rất nhỏ và không liên tục. Dạng phá hoại của mẫu thí nghiệm cũng cho thấy sự tham gia của hiệu ứng màng căng, cơ chế này làm tăng sức kháng tải của bản sàn, lực màng căng phát triển liên tục khi biến dạng tăng, chúng được cân bằng với ứng suất âm trong vành cứng (xem Hình 1.11). Khi lực này vượt sức kháng 84 tải của vành cứng được duy trì bởi độ cứng của các cột. Sự suy giảm sức kháng kéo của cột C-1 dẫn đến mất ổn định hệ kết cấu và sự dịch chuyển ngang của cột C-1 (khi lực kéo màng tăng), kết quả làm mẫu sụp đổ. Đối với mẫu SP3, có phần bản sàn mở rộng về ba phía (đối xứng theo trục X), chịu tải trọng tĩnh, sơ đồ phân bố vết nứt trên Hình 3.1(b) cho thấy các vết nứt có xu hướng đối xứng về hai phía vị trí cột bị mất, bao gồm các vết nứt (3) ở tải 8 kN/m2 phía mặt dưới sàn, vết (4) và (6) xuất hiện ở tải trọng 13 kN/m2 phía mặt trên sàn. So với mẫu SP1 tải trọng này lớn hơn 20%. Mẫu SP3 bị sụp đổ ở tải trọng 18 kN/m2, lớn hơn 28% so với mẫu SP1, trong đó cơ chế phá hoại là phá hoại dạng cắt tại vị trí sàn lân cận các cột C-1 và C-5, như minh họa trên Hình 3.3. (a) Phá hoại chọc thủng tại cột C5 (b) Phá hoại chọc thủng tại cột C1 Hình 3.3: Dạng phá hoại của mẫu SP3 Mẫu SP3 với đặc điểm bán đối xứng, nên vành cứng hình thành cũng có dạng đối xứng theo một phương (xem Hình 1.11) và tạo được đường truyền tải trọng thay thế bán đối xứng. Tính đối xứng làm tăng độ ổn định ngang của cột khi chịu lực kéo ngang gây bởi màng căng (hạn chế chuyển vị ngang đầu cột). Như vậy trường hợp mất cột biên (mẫu SP3) phát huy được hiệu ứng màng căng. Điều này làm tăng sức kháng tải của mẫu đến giới hạn chịu cắt của bản sàn tại đầu cột nên mẫu SP3 bị phá hoại dạng cắt, chọc thủng sàn tại đầu cột C-1, C-5. Tuy nhiên chuyển vị đầu cột C-1, C-5 (xem Hình 3.9(a), Hình 3.9(b)) quan sát được không rõ ràng, dấu hiệu cảnh báo sụp đổ không rõ (chuyển vị nhỏ) cho thấy đặc trưng phá hoại cắt của bản sàn. 85 Dạng phá hoại của các mẫu đều thể hiện qua vết nứt số 5, Hình 3.1(b), Hình 3.4 trong khi dạng sụp đổ mẫu dầm sàn không có vết nứt số 5 (nghiên cứu của Pham.X.D [44]), cho thấy hệ sàn phẳng sụp đổ khi mất một cột có xu hướng giới hạn vùng sụp đổ trong phạm vi vết nứt số 5, tức chỉ tại vị trí xung quanh cột bị mất mà không lan rộng ra các cấu kiện lân cận, hạn chế thiệt hại do SĐLT. Vết nứt 5 là đặc trưng phá hoại của sàn phẳng khi cơ chế màng phát triển dẫn đến suy giảm sức kháng tải vành cứng và kết quả vết nứt 5 xuất hiện khi vành cứng bị phá hủy. Mẫu SP1 (trường hợp CBCG) cho thấy sức kháng đường dẻo âm chưa tham gia đầy đủ, biểu hiện vết nứt 5 chỉ xuất hiện một phía bên bản sàn liên tục, đồng thời có chuyển vị đầu cột (LVDT4) gia tăng đột ngột. Có thể thấy vết nứt 5 là sự hợp lực mô men âm theo phương X, Y gây ra. Sức kháng mô men âm phụ thuộc vào hạn chế chuyển vị ngang của kết cấu và tính đối xứng của nó. Hình 3.4 cho thấy dạng phá hoại của mẫu thí nghiệm. Có thể thấy, vết nứt (1) và (3) đã chia sàn phẳng bị hư hỏng nặng thành các miếng cứng tam giác là đặc trưng dạng phá hoại của mẫu SP1, SP3. (a) Vết nứt trên (b) Vết nứt dưới Hình 3.4: Dạng phá hoại của các mẫu thí nghiệm 3.1.2. Quan hệ tải trọng – chuyển vị Trên Hình 3.5 trình bày biểu đồ quan hệ giữa tải trọng thí nghiệm và chuyển vị đứng tại vị trí mất cột của 2 mẫu thí nghiệm SP1 và SP3, vị trí có chuyển vị lớn nhất được ghi lại bởi LVDT3. Mẫu SP1, SP3 được gia tải tĩnh đến khi sụp đổ. Từ biểu đồ quan hệ có thể thấy, với cả hai mẫu thí nghiệm SP1 và SP3, khi tải trọng nhỏ hơn 8 kN/m2 thì quan hệ tải trọng - chuyển vị gần như tuyến tính. Tại thời điểm tải trọng 86 0 2 4 6 8 10 12 14 16 18 20 0 10 20 30 40 50 60 70 80 90 SP-3 SP-1 Chuyển vị LVDT3 (mm) Tả i t rọ ng (k N /m 2 ) Hình 3.5: Đường cong tải trọng – chuyển vị đứng LVDT3 (SP1,SP3) khoảng 8 kN/m2 có sự thay đổi độ dốc của biểu đồ quan hệ ứng với thời điểm bắt đầu hình thành vết nứt trên mẫu thí nghiệm. Kết quả này cũng phù hợp với việc quan sát sự hình thành vết nứt trên các mẫu thí nghiệm trong quá trình thí nghiệm đã được trình bày ở trên. Sau khi hình thành vết nứt, với cùng một giá trị chuyển vị thì tải trọng tác dụng lên mẫu SP3 có giá trị lớn hơn so với mẫu SP1. Chính do cấu tạo hình học và sơ đồ tác dụng tải trọng đối xứng của bản sàn SP3 về hai phía so với vị trí mất cột đã tạo ra vành cứng cân bằng, góp phần tăng độ ổn định của vành cứng, cũng như hạn chế chuyển vị ngang của bản sàn dẫn đến việc huy động được hiệu ứng màng, hiệu ứng dây căng tham gia nhiều hơn làm tăng khả năng chịu tải của bản sàn SP3 so với bản sàn SP1. Ứng xử của hai mẫu cho thấy sức kháng tải chủ yếu tăng trong khoảng chuyển vị LVDT3 là 20 mm, sau đó tải trọng không tăng nhiều khi chuyển vị phát triển nhanh lên đến khoảng 90 mm. Độ dốc đường cong giảm dần và có xu hướng đi ngang trước khi mẫu sụp đổ. Ở tải trọng 12kN/m2 chuyển vị LVDT3 của mẫu SP1 đạt 19,94mm. Trên Hình 3.6 là tải trọng lớn nhất gây sụp đổ mẫu thí nghiệm. Các dấu hiệu thể hiện sự xuất hiện cơ chế màng cũng được biểu hiện qua các chuyển vị đầu cột và biến dạng cốt thép (được phân tích ở phần sau). Hiệu quả của hiệu ứng màng căng biểu thị sự gia tăng sức kháng tải và khả năng biến dạng tính từ thời điểm xuất 87 (a) Mẫu SP1 (b) Mâu SP3 Hình 3.6: Tải trọng gây sụp đổ mẫu thí nghiệm hiện Pmàng đến thời điểm PPH (xem Hình 3.7 và Hình 3.8) Có thể thấy độ dự trữ về tải trọng có thể lớn hơn 17%(2/12), xem Bảng 3.1. Từ biểu đồ chuyển vị cũng cho thấy độ dự trữ về biến dạng lên đến hơn 400% (80 mm/20 mm). Dấu hiệu nhận biết khi sụp đổ với mấu SP1, SP2 rõ hơn mẫu SP3, xem Hình 3.7 và Hình 3.8. Bảng 3.1: Gia tăng sức kháng tải do hiệu ứng màng căng Tên mẫu Pmang Pph Kháng tải gia tăng Hiệu quả (kN/m2) (kN/m2) (kN/m2) % SP1 12 14 2 17 SP2 12 14,7 2,7 22,5 SP3 14 18 4 28,5 Hình 3.7 và Hình 3.8 trình bày ứng xử chi tiết của các mẫu thí nghiệm theo các cấp tải trọng. Các số liệu được lấy từ số đo chuyển vị LVDT3 (vị trí mất cột) và tải trọng tác dụng tương ứng trong thí nghiệm tĩnh tải. Dựa trên biểu đồ quan hệ tải trọng - chuyển vị trình bày trên Hình 3.7, Hình 3.8, có thể thấy ứng xử của mẫu thí nghiệm chia thành 4 giai đoạn chính. 1. Giai đoạn đàn hồi, khi đường tải trọng-chuyển vị thay đổi tuyến tính (đường thẳng). Mẫu SP1 tương ứng cấp tải < 4kN/m2. Với mẫu SP3 là cấp tải < 6kN/m2; 2. Giai đoạn đàn dẻo, những vết nứt nhỏ đầu tiên xuất hiện, đường tải trọng-chuyển 88 0 2 4 6 8 10 12 14 16 18 20 0 10 20 30 40 50 60 70 80 90 SP-1 Chuyển vị LVDT3. (mm) Tả i t rọ ng (k N /m 2 ) PGN PPH PCP fCP Pmàng Giai đoạn đàn hồi Giai đoạn màng kéo Giai đoạn đàn dẻo Giai đoạn chảy dẻo Hiệu quả của cơ chế màng Hình 3.7: Ứng xử của mẫu SP1 theo các cấp tải trọng vị vẫn phát triển tuyến tính (đường thẳng), tuy nhiên độ dốc có sự suy giảm. Mẫu SP1 tương ứng ở cấp tải gây nứt Pgn < 7,4kN/m2 và ở thời điểm xuất hiện vết nứt. Với mẫu SP3 là cấp tải Pgn < 9,6kN/m2, đồng thời xuất hiện vết nứt; 3. Giai đoạn chảy dẻo, các biểu đồ thay đổi phi tuyến cho thấy cốt thép chảy dẻo liên tục và không đồng thời. Mẫu SP1 tương ứng ở cấp tải cho phép Pcp < 11,4kN/m2 và ở thời điểm độ võng bản sàn đạt trạng thái giới hạn 2 (độ võng cho phép fcp=L/250=16mm). Với mẫu SP3, cấp tải cho phép Pcp = 14kN/m2 và độ võng fcp=16mm; 4. Giải đoạn có sự tham gia rõ ràng của của cơ chế màng căng P màng, tương ứng ở chuyển vị 20mm. Các dấu hiệu đó là chuyển vị đầu cột và đặc biệt là sự đổi dấu của biến dạng cốt thép được trình bày ở phần tiếp theo (phân tích chuyển vị đầu cột và phân tích dữ liệu của các phiến điện trở). Mẫu SP1 sụp đổ ở cấp tải phá hoại PPH = 14kN/m2, mẫu SP3 ở PPH = 18kN/m2. Sau khi sàn phẳng biến dạng vượt độ võng cho phép, độ dốc đường cong giảm và có 89 0 2 4 6 8 10 12 14 16 18 20 0 10 20 30 40 50 60 70 80 90 SP-3 Chuyển vị LVDT3. (mm) Tả i t rọ ng (k N /m 2 ) PCP PGN PPH fCP Giai đoạn đàn hồi Giai đoạn đàn dẻo Giai đoạn chảy dẻo Giai đoạn màng kéo Hiệu quả của cơ chế màng Pmàng Hình 3.8: Ứng xử của mẫu SP3 theo các cấp tải trọng xu hướng đi ngang, tương ứng với ứng xử biến dạng dẻo của kết cấu BTCT. Cả hai đường cong cho thấy mẫu sàn có thể duy trì sự chuyển vị lớn và sức kháng tải tăng không nhiều trước khi sụp đổ. Bảng 3.2 trình bày các kết quả chuyển vị lớn nhất của mẫu thí nghiệm cùng với tỷ lệ chuyển vị so với chiều dày sàn và chiều dài nhịp kết cấu. Mẫu SP1, SP2 cho thấy dấu hiệu biến dạng rõ hơn trước khi sụp đổ. Bảng 3.2: Chuyển vị tương đối tại vị trí mất cột Tên mẫu Dày sàn Dài nhịp Chuyển vị Tỷ lệ Tỷ lệ h (mm) L (mm) d (mm) d/h(%) d/L(%) SP1 80 4000 91 114 2,3 SP2 80 4000 87 109 2,2 SP3 80 4000 77 96 1,9 Bảng 3.3 trình bày các kết quả tải trọng thí nghiệm ở giới hạn gây nứt và giới hạn chuyển vị cho phép. Sự thay đổi độ dốc liên tục trên các đường cong cho thấy sự phát triển của các vết nứt khi tải trọng tăng dần. Sự mở rộng của màng căng đồng thời với 90 sự thu hẹp vành cứng tương ứng sự giảm độ dốc đường cong tải trọng chuyển vị. Bảng 3.3: Kết quả tải trọng giới hạn STT Tên mẫu Pgn Pcp Pph [Pph]/[Pgn] [Pph]/[Pcp] (kN/m2) (kN/m2) (kN/m2) 1 SP1 7,4 11,4 14 1,89 1,23 2 SP2 12 12 14,7 1,23 1,23 3 SP3 9,6 14 18 2,25 1,29 Sự sụp đổ của mẫu SP1, SP2 là do cột C-1 dịch chuyển ngang đầu cột làm mất kiểm soát vành cứng, không giữ được lực kéo của màng căng, kết quả chuyển vị LVDT3 tăng liên tục (mẫu sụp đổ). Tải trọng tương ứng tại thời điểm này được gọi là tải trọng giới hạn gây sụp đổ mẫu Pph, xem Bảng 3.3. Chuyển vị ngang đầu cột C1, C5 mẫu SP1, SP3 được biểu diễn như Hình 3.9. 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 20.00 -3 -2 -1 0 1 2 3 LVDT2 LVDT4 Tả i t rọ ng (k N /m 2 ) Chuyển vị (mm) (a) Mẫu SP1 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 20.00 -3 -2 -1 0 1 2 3 LVDT2 LVDT4 Tả i t rọ ng (k N /m 2 ) Chuyển vị (mm) (b) Mẫu SP3 Hình 3.9: Chuyển vị ngang đầu cột C1 và cột C5 Biểu đồ chuyển vị đầu cột (LVDT2,4) mẫu SP1 (Hình 3.9(a)) cho thấy hiệu ứng màng tạo lực kéo ngang tác động lên vành cứng, biểu hiện có chuyển vị nhỏ đầu cột. Khi đầu cột có xu hướng chuyển vị ra ngoài chứng tỏ cơ chế chịu lực màng nén, tương ứng trên biểu đồ Hình 3.9(a) ở cấp tải 11kN/m2. Khi đầu cột chuyển vị vào cho thấy cơ chế màng căng bắt đầu bổ sung vào sức kháng tải của bản sàn, tương ứng ở cấp tải 13kN/m2. Tuy nhiên lực kéo màng căng đã làm mất ổn định đầu cột C1 và gây sụp đổ ở cấp tải 14kN/m2. Cột C-1 (mẫu SP1, SP2) không có sự hỗ trợ của các cấu kiện lân cận nên có sự dao động, trong khi chống lại lực kéo do màng căng. Cùng với sự 91 gia tăng của tải trọng là sự mở rộng của vùng kéo (màng căng), lực kéo tăng. Vành cứng hình thành quanh vị trí mất cột để cân bằng vùng kéo, tuy nhiên, tại vị trí cột C-1, xảy ra chuyển vị đột ngột của đầu cột vào trong khi tải trọng tới giới hạn. Vành cứng không cân bằng được lực màng căng và dẫn đến mẫu sụp đổ. Trên biểu đồ Hình 3.9(a) LVDT4 chuyển vị đột ngột làm cả hệ mất kiểm soát và dẫn đến sụp đổ bản sàn. Mẫu SP3 phát huy được cơ chế màng căng do ảnh hưởng của các cấu kiện lân cận tạo ra hạn chế chuyển vị ngang, tăng sức kháng chịu kéo của màng căng. Chuyển vị LVDT2, LVDT4 mẫu SP3 như trên Hình 3.9(b) cho thấy các đầu cột C-1, C-5 chuyển dịch rất nhỏ trong khoảng 1 đến 2 mm trước khi bị sụp đổ ở tải trọng 18kN/m2. Sự hạn chế chuyển vị ngang do ảnh hưởng từ các cấu kiện lân cận đối xứng đã tạo ra sự ổn định của vành cứng, phát huy được hiệu ứng màng căng. 0.0 2.0 4.0 6.0 8.0 10.0 12.0 14.0 16.0 18.0 20.0 0 10 20 30 40 50 LVDT1 LVDT5 Tả i t rọ ng (k N /m 2 ) Chuyển vị (mm) (a) Mẫu SP1 0.0 2.0 4.0 6.0 8.0 10.0 12.0 14.0 16.0 18.0 20.0 0 10 20 30 40 50 LVDT1 LVDT5 Tả i t rọ ng (k N /m 2 ) Chuyển vị (mm) (b) Mẫu SP3 Hình 3.10: Chuyển vị đứng tại vị trí LVDT1 và LVDT5 Hình 3.10(a) và Hình 3.10(b) là biểu đồ chuyển vị tại biên đo bởi LVDT 1 và 5, cả hai cho thấy chuyển vị này chỉ lớn khoảng 10 mm khi mẫu đạt trạng thái giới hạn. Chuyển vị LVDT1, LVDT5 của mẫu SP3 là tương tự ở mọi cấp tải do tính đối xứng về hình học, diện chịu tải của bản sàn. Chuyển vị LVDT1 và LVDT5 nhỏ trước khi mẫu sụp đổ cho thấy tải trọng biên1 được xếp trên sàn mở rộng để kể đến ảnh hưởng của cấu kiện lân cận là phù hợp. 1Xem Hình 2.14, trang 67 92 3.1.3. Biến dạng của cốt thép Hình 3.11(a), 3.11(c), 3.11(b), 3.11(d) là các biểu đồ biểu diễn biến dạng cốt thép của mẫu SP1 và SP3 theo chuyển vị tại vị trí mất cột (LVDT3). -500 0 500 1000 1500 2000 2500 3000 0 20 40 60 80 100 Thép dưới (BSG1) Thép trên (TSG11) LVDT3 (mm) B iế n dạ ng 1 0- 6 (a) Mẫu SP1 -500 0 500 1000 1500 2000 2500 3000 3500 0 20 40 60 80 100 Thép dưới (BSG1) Thép trên (TSG11) LVDT3 (mm) B iế n dạ ng 10 -6 (b) Mẫu SP3 -500 0 500 1000 1500 2000 2500 3000 0 20 40 60 80 100 Thép dưới (BSG2) Thép trên (TSG12) LVDT3 (mm) B iế n d ạn g 1 0- 6 (c) Mẫu SP1 -500 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 0 20 40 60 80 100 Thép dưới (BSG2) Thép trên (TSG12) LVDT3 (mm) B iế n dạ n g 1 0- 6 (d) Mẫu SP3 Hình 3.11: Biến dạng cốt thép ở vị trí mất cột Vị trí các phiến điện trở xem Hình 2.20, trang 75. Các phiến điện trở BSG đo biến dạng thép lớp dưới, TSG đo lớp trên. Chuyển vị tại vị trí mất cột LVDT3 là hệ quy chiếu khảo sát biến dạng cốt thép. Có thể nhận thấy từ chuyển vị 20mm ứng xử của mẫu chuyển hoàn toàn từ cơ chế chịu lực uốn sang hiệu ứng màng căng, trên biểu đồ các giá trị biến dạng cốt thép trên, dưới chuyển dấu sang giá trị dương hoặc duy trì biến dạng nén gần như bằng không. Hình 3.12(a), 3.12(b) là các đường cong biểu diễn biến dạng cốt thép tại vị trí đầu cột C3 của mẫu SP1 và SP3. Ở chuyển vị 20mm cơ chế chịu lực màng căng phát triển liên tục cùng với cơ chế dây căng Hình 3.12(b). Cơ chế này đã thay thế hoàn toàn cơ chế uốn tại vị trí dán phiến điện trở. Cơ chế dây 93 -500 0 500 1000 1500 2000 2500 3000 0 20 40 60 80 100 Thép trên (TSG13) Thép dưới (BSG7) LVDT3 (mm) B iế n d ạn g 1 0 -6 (a) Mẫu SP1 -500 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 0 20 40 60 80 100 Thép Trên (TSG13) Thép dưới (BSG7) LVDT3 (mm) B iế n dạ ng 1 0- 6 (b) Mẫu SP3 Hình 3.12: Biến dạng cốt thép ở vị trí đầu cột C3 căng ở đầu cột và màng căng ở giữa bản sàn cùng cơ chế chịu lực uốn được thể hiện rõ trên các biểu đồ. Mẫu SP3 cho thấy sự cân bằng của lực kéo màng căng, biểu hiện các biến dạng dương tăng đều liên tục. Do đó SP3 có sức kháng tải uốn vượt trội và dẫn đến vượt sức kháng tải cắt nên mẫu phá hoại dạng cắt (sụp đổ

File đính kèm:

luan_an_nghien_cuu_thuc_nghiem_co_che_pha_huy_cua_ket_cau_sa.pdf

luan_an_nghien_cuu_thuc_nghiem_co_che_pha_huy_cua_ket_cau_sa.pdf 3.Trich yeu LA-Cuong.pdf

3.Trich yeu LA-Cuong.pdf 4.Tomtat LA tiengAnh-Cuong.pdf

4.Tomtat LA tiengAnh-Cuong.pdf 5.Tomtat LA tiengViet-Cuong.pdf

5.Tomtat LA tiengViet-Cuong.pdf 6.Thongtin kq moi TA-Cuong.pdf

6.Thongtin kq moi TA-Cuong.pdf 7.Thongtin kq moi TV-Cuong.pdf

7.Thongtin kq moi TV-Cuong.pdf